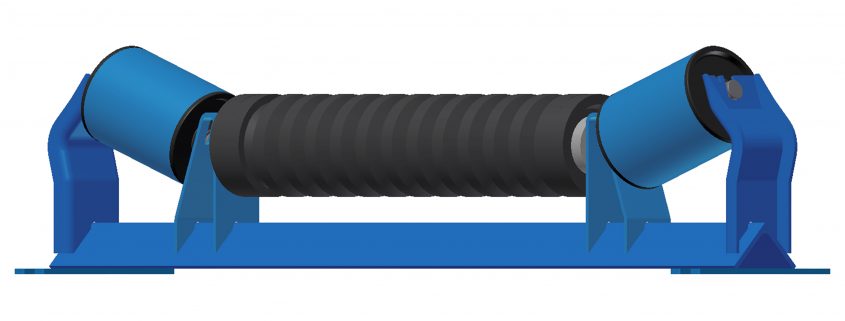

Uno de los tipos de conjuntos de rodillos de cinta transportadora más incomprendidos en la industria es el «poderoso» rodillo de recogida. También se conoce como rodillo de canalización «desigual», pero el nombre anterior para este conjunto es quizás más descriptivo. Mientras que los rodillos de ala en el conjunto seguirán formando la cinta transportadora que lleva en forma de artesa, tal vez la característica más reconocible de este tipo de conjunto de rodillos es el hecho de que el rodillo(s) del medio es más largo que los rodillos de ala, lo que lo convierte en un rodillo «desigual». El nombre de «rodillo de recogida» proviene de un uso de este tipo de rodillo en las plantas de procesamiento de alimentos, en las que las cintas transportadoras de movimiento lento cargadas de frutas, verduras, etc. permiten a los trabajadores «recoger» el producto indeseable de la cinta, debido a la baja altura de la cubeta.

Un uso muy común de este tipo de conjunto de rodillos es el de los alimentadores de cinta. En este caso, el material se introduce en la cinta de movimiento lento, ya sea con una carga en forma de columna desde una tolva o vertedero directamente en la cinta o desde una compuerta situada por encima. Con la carga ancha y poco profunda de este tipo de transportador, se puede alimentar una plataforma de cribado, por ejemplo, con material para lograr una eficacia de cribado óptima. Por lo general, el tipo de rodillo preferido será uno con un rodillo o rodillos de impacto en el centro y rodillos de ala de acero. Por lo tanto, usted obtiene el beneficio de tener los rodillos de impacto para absorber cualquier carga de impacto, así como la prevención de la acumulación de material en la superficie del rodillo. En ese caso, utilizaría los rodillos de ala de acero en lugar del diseño de impacto, lo que eliminará la posibilidad de que el borde de la correa quede atrapado en las ranuras de un rodillo de ala de diseño de impacto. Con el largo vano central, es evidente que siempre hay que tener en cuenta la capacidad de carga y la solución habitual es tener varios rodillos en el centro con longitudes de rodillo desiguales. De este modo, la separación de los rodillos nunca será un problema para la correa, ya que los conjuntos de poleas locas se instalarán en un patrón alternativo, de modo que la separación se compensará en cada segundo conjunto de poleas locas.

Como en la mayoría de las zonas de carga, el zócalo del paracaídas descenderá hasta un nivel interior y por debajo del borde superior de los rodillos del ala, por lo que deben tenerse en cuenta consideraciones de mantenimiento, en el sentido de seleccionar el estilo de bastidor correcto. Todo el mundo ha oído hablar de las historias de horror de tratar de reemplazar el rodillo(s) central(es) en un rodillo de recogida cuando no hay manera de conseguir el rodillo o el marco sin el uso de un soplete de corte. Esto se debe a que se han instalado bastidores de ruedas locas que no tienen soportes finales desmontables. Con la interferencia de los faldones del vertedero más el peso de la correa en el rodillo(s) central(es), típicamente la única manera de sacar el rodillo(s) es desatornillar y remover el soporte final removible, desatornillar el marco de la estructura, empujar el rodillo fuera del lado lejano y entonces usted puede simplemente levantar el rodillo(s) fuera de las ranuras. Sin los soportes finales desmontables, los encargados del mantenimiento tienen que recurrir a sus propios métodos creativos de desmontaje, incluyendo el corte de un extremo de los soportes de montaje para poder inclinarlos, recortando la estructura.

Una aplicación creativa para el uso de rodillos de recogida fue el resultado de un representante de ventas de un distribuidor que acudió a Luff Industries en busca de una solución para uno de sus clientes de fábricas de pasta de papel en el oeste de Canadá. La fábrica de celulosa tenía problemas con el calentamiento de sus cintas debido a la excesiva fricción en el transportador deslizante. El transportador se había modificado a partir de un diseño de transportador de cadena y se habían instalado tiras deslizantes de UHMW en un transportador de 100 pies de largo. El peso de las astillas de madera sobre la cinta provocó la acumulación de calor debido al contacto de la superficie no rota con la cinta, hasta el punto de que se produjo un incendio. La solución – Luff Industries suministró bastidores personalizados con rodillos centrales de impacto estándar y rodillos de ala de acero para permitir que la banda se levante de la superficie cada 72″ para permitir la disipación del calor. Además, el cliente nos pidió que proporcionáramos ranuras horizontales en el bastidor para que los rodillos pudieran retirarse horizontalmente en lugar de las típicas ranuras verticales del bastidor, debido a la dificultad para levantar la cinta. Por lo tanto, el cambio de rodillos puede realizarse en minutos en lugar de horas.